Was ist der Unterschied zwischen einem Holzschreibtisch und einem Beamten?

Das Holz arbeitet.

Mir ist aufgefallen, dass bereits viel theoretisches zu „was“ und „warum“ geschrieben wurde, aber noch weniger zum „wie“ im Bezug auf das Bauen selbst. Da es doch einiges mehr ist, um es einfach in der Bauphase stellenweise einfließen zu lassen, möchte ich hier vorab schon einmal ein paar Gedanken zum Holzbau und zur Holzverarbeitung allgemein sammeln.

1 | Holzbau

Es gibt verschiedene Arten, um mit Holz zu bauen. In den letzten Jahrzehnten hat sich besonders in Deutschland wieder vermehrt Holzbau gegenüber dem Massivbau durchgesetzt. U.a. weil Vorurteile bzgl. des Brandschutzes widerlegt wurden und es gesetzliche Anpassungen gab. Seitdem werden sogar bis zu achtgeschossige Gebäude in Holzbauweise errichtet. Vorteile liegen in höheren Wärmedämmwerten, schmaleren Wandstärken, schnellerer Konstruktion, der werksseitigen und somit witterungsunabhängigen Vorfertigung von Modulen (Holzrahmenbauweise), keinen Trocknungszeiten und vielen mehr.

Für unsere Aufgabe stand von Anfang an fest Holz zu verwenden wegen der verhältnismäßig einfachen Verarbeitbarkeit. Massivbau ist jedoch auch für Tonstudios prinzipiell möglich, sogar empfehlenswert. Extrem hohe Schalldämmwerte sind tatsächlich sogar nur damit zu bewerkstelligen – beispielsweise meterdicke Betonwände des schalltoten Raums am Fraunhofer Institut für digitale Medientechnologie an der Technischen Universität in Ilmenau.

1.1 Holzständerbau

Holzständerbauweise bezeichnet den Bau mit Holz, bei dem man die Wände aufstellt, indem man Holzständer auf Schwellen verankert und diese mit entsprechenden Wandmaterialien wie Gipskarton oder OSB beplankt. Verwendet wird in der Regel Konstruktionsvollholz (KVH). Dieses gibt es in allen erdenklichen Dimensionen und wird unterteilt in SI und NSI (Sicht- und Nichtsichtqualität). Es ist in der Regel technisch getrocknet und hat somit nur einen geringen Feuchtigkeitsanteil, was es formstabil macht. Es nimmt zudem auch nur sehr geringfügig und oberflächlich Wasser auf, hält also auch den einen oder anderen Regen problemlos stand.

Die klassische Verbindung ist dabei der stumpfe Stoß. Die Schwelle trägt die Kräfte, die auf die Wände wirken, auf die Fundamentplatte ab. Auf den Wänden liegt oben eine Rähm auf, welche ähnlich zur Schwelle ist. Auf der Rähm liegen die Deckenbalken auf. Die nach unten wirkenden Kräfte werden konsequent über die Hölzer zum Fundament geleitet. Dabei werden immer die Hölzer selbst belastet und keine Nagel oder Schraubverbindungen. Diese gibt es zwar natürlich auch, sie tragen aber keine Vertikallasten ab, sondern nur Sekundärkräfte.

In der Regel erhält die Wand ihre Steifigkeit erst durch ihre Beplankung. In Fällen wir unserem outer leaf, bei dem es keine aussteifende Beplankung gibt, sind jedoch auch Diagonalstreben zulässig, diese müssen von einem Statiker berechnet und dimensioniert werden.

1.2 Holzrahmenbau

Der Holzrahmenbau führt dies noch ein Stück weiter. Hier werden ganze Wände – nicht selten ganze Hausfassaden bis 14m Breite – in einem Werk vorgefertigt und auf der Baustelle lediglich aufgestellt und miteinander verbunden. Sogar Sanitär- und Stromversorgungsleitungen sind bereits in den Wänden integriert. „Fertighäuser“ können so innerhalb eines einzigen Tages entstehen.

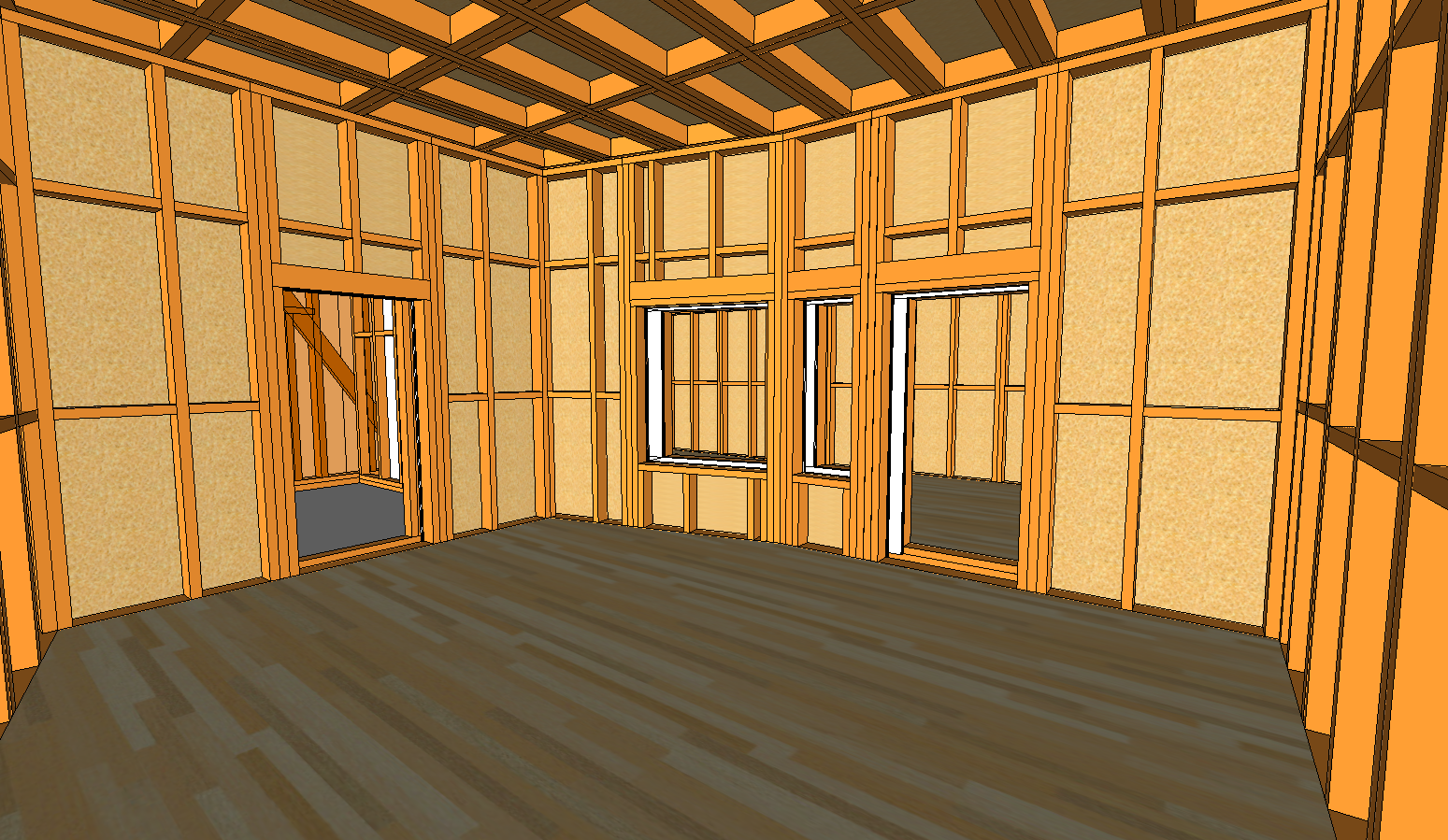

Unser outer leaf wurde in Holzrahmenbauweise konstruiert. Unser inner leaf werden wir selbst bauen. Und zwar ebenfalls in einer Art Holzrahmenbauweise.

2 | Unsere Bauweise

Nicht weil wir vom Fertighausbau so begeistert sind, auch nicht weil wir unser Studio ironischerweise im Musterhauspark Erfurt bauen, sondern weil es unsere Anforderungen verlangen, werden wir unseren Innenausbau in (einer Art von) Holzrahmenbauweise realisieren. Der Grund liegt darin, dass wir ein Raum-in-Raum-Konzept verfolgen, um sehr hohe Schalldämmwerte zu erreichen. Und im Besonderen werden wir dieses Konzept in der John Sayers inside-out Variante ausführen, d.h. dass wir die Wände jeweils nur einfach beplanken, und zwar nur die äußere Wandseite. Alle Details dazu haben wir bereits in einem anderen Blogpost beschrieben und erklärt.

Wir werden KVH (NSI) in den folgenden Dimensionen verwenden:

- 20×8: Wandständer outer leaf

- 16×6: Wandständer & Schwelle inner leaf

- 12×6: Wandständer & Schwelle Nicht-Akustikräume (WC, HAR, Lobby)

- 40×16: Hauptbalken outer leaf (BSH)

- 22×8 Deckenbalken outer leaf

- 22×6: Deckenbalken inner leaf & Nicht-Akustikräume

- 10×10 und 10×6: Arbeitstische

- 14×8: Trebuchet

Die parallelen Beplankungsflächen von inner und outer leaf (Holzfaserdämmplatten und Gipskarton) haben einen Abstand von 27cm. Dabei ist das Ständerwerk des outer leaf mit 20cm aber nicht mit eingerechnet. Faktisch ergibt sich also ein Zwischenraum von lediglich 7cm. Dieser Zwischenraum ist natürlich viel zu klein, um eine Wand von dort aus zu beplanken, geschweige denn zu verspachteln. Daher müssen wir die Wände erst beplanken und dann aufstellen. Dies birgt jedoch eine Reihe von weiteren Problemen.

Aus den dämmakustischen Anforderungen ergibt sich ein erhebliches Wandgewicht, welches wir an jedem Punkt erreichen und einhalten müssen. Das bedeutet schwere Beplankung und somit schwere Wände. Zudem lassen sich Module nicht beliebig klein dimensionieren. Tür- oder Fensteröffnungen müssen beispielsweise nach Statik und Baurichtlinien als Ganzes realisiert werden. So kommt es, dass diese Module bis zu 400kg schwer werden können. Und dazu sind sie enorm unhandlich, da sie bis zu 4,30m hoch sind. Spätestens bei der enormen Höhe muss man einsehen, dass dies mit roher menschlicher Kraft ohne Hilfsmittel nicht zu bewerkstelligen ist.

Was einem allerdings erst später auffällt ist, dass alle Varianten mit bekannten Baugeräten wie Gabelstapler und Co. in unserem konkreten Fall leider auch nicht funktionieren. Darum haben wir eine DIY-Lösung entwickelt (Das Trebuchet). Details dazu und warum Arbeiten mit den üblichen Verdächtigen nicht funktioniert behandelt wir in -diesem Blogpost-.

2.1 Verbindung zu Fundament & Dach

In regelmäßigen Abständen werden Betonanker (massive Betonschrauben) in die Schwellen gesetzt, um diese massiv mit der Fundamentplatte zu verbinden. Zwischen Schwelle und Fundament liegt eine Sperrschicht (in unserem Fall eine PE-Mauersperrbahn), um das Holz gegen mögliche aufsteigende Feuchtigkeit aus dem Fundament zu schützen.

Unser outer leaf hat wegen der großen Balkenspannweite von über 10m ohne stützende Wand eine Mittelsäule statisch notwendig gemacht. Unsere Innenräumen haben aber alle Balkenspannweiten von weniger als 5m. Die Kräfte der Decke werden vollständig über die Wände über Schwelle auf das Fundament abgetragen. Die Rauminnendecke darf keine Verbindung zum äußeren Dach oder äußeren Wänden haben. Die Integrität der Raumdimensionen beruht lediglich auf Selbstversteifung der winklig zueinander stehenden Wände.

2.2 Fenster & Türen

Fenster und Türen finden im Holzbau besondere Beachtung. An ihnen muss das Ständerwerk oft doppelt ausgeführt werden und eine spezielle Anordnung von Hölzern ist für den Fenstersturz notwendig. In Kombination mit der Modulbauweise ergeben sich hier auch die schon erwähnten Mindestmodulgrößen. Auch ergeben sich an diesen Stellen, insbesondere, wenn die Wände auch schiefwinklig zueinander stehen, ein hoher Holzanteil. Dies ist auch bei uns der Fall, nämlich im Bereich zwischen Regie- und Aufnahmeraum. Dort befinden sich 2 Türen und 4 Fenster. Nachteilig wirkt sich dies vor allem auf die Wärmedämmeigenschaften der Wand aus, weil an eben dieser Stelle kein Platz für Dämmmaterial ist. Diese Eigenschaft ist für uns aber weitgehend vernachlässigbar.

Zusätzlich werden wir für den Studiobetrieb sehr dicke und schwere Türen sowie Fensterglas brauchen, um die Schalldämmeigenschaften der Wand auch an den Türen und Fenster fortzusetzen. Das System ist nur so gut wie sein schwächstes Glied. Um die hohen Kräfte durch die hohen Eigengewichte vernünftig abtragen zu können brauchen wir daher gerade im Fenster- und Türenbereich ausreichend Ständerwerk.

3 | Holzverarbeitung

Die Verarbeitung von Holz betrachten wir nachfolgenden in zwei Unterabschnitten: Verbinden & Trennen.

3.1 Verbinden

Wie bereits gesagt arbeitet man in der Regel mit einem stumpfen Stoß der Hölzer zueinander. Im Fachwerkbau (andere Disziplin) gibt es zahlreiche Verbindungsarten, um Hölzer ohne Hilfe von Schrauben und Nägel zu verbinden. Auf diese kann und möchte ich an dieser Stelle aber nicht weiter eingehen.

Wir werden großteils Nägel mit einem Druckluftnagler verarbeiten. So werden die allermeisten Verbindungen hergestellt. Der Vorteil darin sind die Kosten. Magazinierte Nägel zu schießen ist dramatisch günstiger als Schrauben zu verwenden. In großen Packungsgrößen kosten magazinierte Nägel weniger als 1 Cent pro Stück.

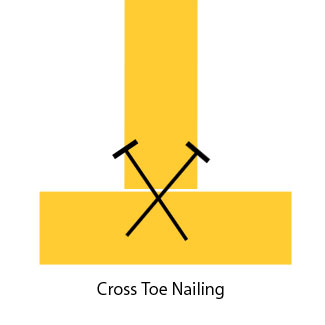

Da man mit einem gewöhnlichen Druckluftnagler Nägel mit einer maximalen Länge von 90mm schießen kann, sind wir auf diese Länge begrenzt. In der Regel sagt man bei Nagelverbindungen, dass 2/3 des Nagels im hinterliegenden Material versenkt werden muss. Da unsere Hölzer aber 60mm breite Hölzer sind werden lediglich 30mm im hinterliegenden Material versenkt. Dies wäre problematisch. Darüber hinaus werden wir aber auch das Cross Toe Nailing anwenden (mir ist kein deutscher Begriff dafür bekannt – „Kreuznageln“ und „Zehnageln“ bringt nur religiöse und medizinische Ergebnisse bei Google…). Dargestellt ist dies in der nachfolgenden Grafik. Damit lassen sich Nägel besser in ihrer Länge nutzen und tiefer in das hinterliegende Werkstück verankern.

Zusätzlich werden die Module aber noch – wie bereits mehrfach erwähnt – rückseitig durch OSB-Platten versteift. Auch diese werden wir nageln. Und außerdem werden wir wahrscheinlich stellenweise mit Tellerkopf-Holzbauschrauben kritische Stellen zusätzlich sichern, um besonders stark beanspruchte Ständer im Bereich der Türen/Fenster oder am Deckenversatz im Aufnahmeraum zu unterstützen. Dafür, als auch für die Schwellenanker, werden wir mit einem Forstnerbohrer Einlasslöcher vorbohren, sodass die Schraubenköpfe vollständig im Material verschwinden können und man auf dem Schwellholz eben weiterbauen kann.

Um weiterhin kritische Stellen zu stärken, z.B. einige 90° Winkel beim Trebuchet, werden wir Metall-Lochplatten bzw. -winkel verwenden. Zum Anbringen von Decken-Balken für HAR und WC werden wir außerdem wahrscheinlich sogenannte Balkenschuhe verwenden, um Balken direkt an Außenwandständer zu befestigen.

3.2 Trennen

Bevor man das Holz verbinden kann, muss man es zuerst in Form bringen. Dies geschieht in aller Regel durch Sägen. Da wir faul sind wollen wir dies möglichst von Maschinen machen lassen.

Die Handkreissäge ist der Alleskönner unter den automatischen Sägen. Viele Modelle unterstützen bereits winklige Schnitte und haben einen Parallelanschlag, um die Säge exakt an einer Werkstoffkante entlangzuführen, um so einen möglichst parallelen Schnitt zu erhalten. In Kombination mit einer Führungsschiene sind noch genauere Schnitte möglich, weil die Säge präziser geführt werden kann. Hiermit werden z.B. alle großen Platten wie OSB schneiden.

Bekanntlich können Alleskönner alles, aber nichts davon so richtig gut (Ausnahme ist natürlich bekanntlich REAPER). Daher verwenden wir für anspruchsvolle Winkel, die es so exakt wie möglich zu sägen gilt, zusätzlich eine Kappsäge (oder auch Gärungssäge oder Paneelsäge). Sie eignet sich vor allem für das exakte Kappen von langen Hölzern im Bezug auf die Abschnittslänge – daher auch der Name. Oft besitzen sie einen Laser, sodass man das Werkstück vor dem sägen genau ausrichten kann. Auch ein Tiefenanschlag ermöglich das präzise Einschneiden in Holz. Das Sägeblatt lässt sich in zwei Dimensionen neigen, sodass komplizierte Winkel möglich sind, die wir z.B. bei den schiefen Wänden in Aufnahmeraum und Regie brauchen werden oder auch bei den Deckenmodulen. Und spätestens beim Bau des Soffit-Mounting-Gerüsts für die Lautsprecher und dem Studiotisch müssen wir sehr genaue mehrfach-winklige Hölzer sägen und werden die Kappsäge zu schätzen wissen.

Eine Tischkreissäge würde sich anbieten, um große Platten zu schneiden. Eine solche haben wir vorerst nicht eingeplant. Dies könnte sich aber noch ändern. Wir hoffen, dass wir mit den zwei großen DIY-Arbeitstischen und der Handkreissäge mit Führungsschiene ausreichende Ergebnisse erzielen können.

Um das Arbeiten etwas angenehmer zu machen bietet es sich an einen Mehrzwecksauger zu benutzen und an die (fast an allen modernen Maschinen) vorhandenen Absaugstutzen der Sägen anzuschließen. Die Kappsäge hat sogar eine Zweipunktabsaugung. Es wird zwar trotzdem noch Sägemehl übrig bleiben, aber der Großteil wird direkt abgesaugt, was sich nicht zuletzt auch positiv auf die Arbeitsluft auswirkt. Lüften wird nämlich ohne Möglichkeit auf Durchzug und bei dem schlechten Fenster-Luftvolumen-Verhältnis vermutlich ein Problem werden.

Neben diesen Geräten gibt es sicherlich noch unzählige anderen kleinen Helferlein wie Zwinge, Gliedermaßstab, Wasserwage, Winkelmesser, Universalwinkel, Gerüst, Plattenheber, Spannsysteme, Bohrmaschinenständer, usw. die ich an dieser Stelle aber erst einmal weglassen möchte.