1 | Einleitung

Wie bereits im vorangehendem Blogpost zur allgemeinen Holzbautechnik unter der Überschrift „Unsere Bauweise“ erwähnt, werden wir einige Hilfsmittel, darunter das Trebuchet, selbst bauen, da es wenig praktikable Alternativen gibt. Hier ein gekürzter Ausschnitt aus besagtem Blogpost zur Einleitung in die Thematik:

Raum-in-Raum-Konzept […], um sehr hohe Schalldämmwerte zu erreichen […] in der John Sayers inside-out Variante […], d.h. dass wir die Wände jeweils nur einfach beplanken, und zwar nur die äußere Wandseite. […]

[…] Dabei ergibt sich ein Zwischenraum von 7cm. Dieser Zwischenraum ist natürlich viel zu klein, um eine Wand von dort aus zu beplanken, geschweige denn zu verspachteln. Daher müssen wir die Wände erst beplanken und dann aufstellen. Dies birgt jedoch eine Reihe von weiteren Problemen.

Aus den dämmakustischen Anforderungen ergibt sich ein erhebliches Wandgewicht, welches wir an jedem Punkt erreichen und einhalten müssen. Das bedeutet schwere Beplankung und somit schwere Wände. […] So kommt es, dass diese Module bis zu 400kg schwer werden können. Und dazu sind sie enorm unhandlich, da sie bis zu 4,30m hoch sind. Spätestens bei der enormen Höhe muss man einsehen, dass dies mit roher menschlicher Kraft ohne Hilfsmittel nicht zu bewerkstelligen ist.

Was einem allerdings erst später auffällt ist, dass alle Varianten mit bekannten Baugeräten wie Gabelstapler und Co. in unserem konkreten Fall leider nicht funktionieren. Darum haben wir eine DIY-Lösung entwickelt.

(Vollständiger Text siehe: Holzbautechnik)

2 | Motivation

Hilfsmittel wie gewöhnliche Gabelstapler, Hubwagen (Ameise), Hochhubwagen, etc. sind für unser Vorhaben leider nicht praktikabel, da sie prinzipbedingt Objekte von unten heben. Wir müssen die Wandmodule jedoch auf Schwellen abstellen – da darf beim Abstellen keine Gabel mehr drunter im Weg sein. Man könnte mit einem Gabelstapler auch an einer Querstrebe ansetzen, um so den Schwellenbereich frei zuhalten. Jedoch würde dann das ganze Wandgewicht auf dieser Strebe lasten, welche lediglich an zwei Stellen mit dem Modul vernagelt oder verschraubt ist.

Dazu kommt das Problem, dass einige Wände bis über 4m hoch sind und durch die schwere Beplankung enorm kopflastig werden (Mehr als 3/4 des Gewichts sind auf weniger als 1/4 der Modultiefe verteilt). Auch können wir nur von einer Seite an das Modul ran. Zu den beiden Seiten links und rechts vom Modul ist die Schwelle, auf welche das Modul abgesetzt werden soll oder sogar ein anderes schon installiertes Modul. Und nach hinten ist in 7cm Abstand auch bereits die Außenwand – also auch wenig Platz um dort z.B. gegenzustützen o.ä.

Ideen als Grundlage einen Hubwagen o.ä. zu nehmen und diesen zu modifizieren bzw. zu erweitern, sodass man eine Art Ladungssicherung hätte, führten leider zu nichts oder wurden schnell sehr teuer. Apropos teuer: Ideal wäre natürlich ein Kran, aber da wir bereits ein fertiges Dach haben ist das nicht mehr möglich. Es gibt aber hochmoderne Indoor-Kranroboter. Diese sind aber unbezahlbar. Da unsere Bauphase auch über viele Wochen und Monate gehen wird wäre eine Miete auch zu teuer.

Dies alles hat uns dazu veranlasst die Module liegend auf Tischen vorzufertigen und mit einem selbstentwickelten Art Kran zu heben und zu transportieren.

3 | Aufbau & Funktion

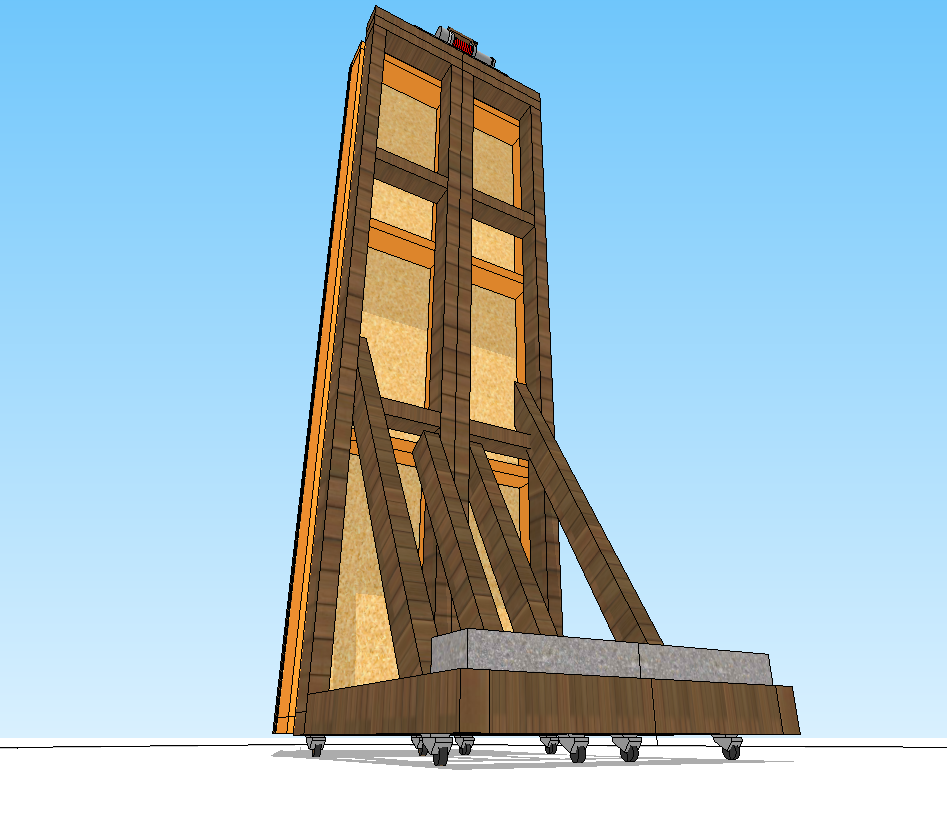

Wie man sieht ist es ein Kranprinzip. Das Gerüst ist aus Holz (dunkelbraun – Holzmaserung bitte ignorieren, die Textur ist versehentlich um 90° gedreht). Ein Modul ist beispielhaft eingezeichnet (hellbraun). Wegen seiner optischen Ähnlichkeit (insb. im nächsten Bild mit Stützauslegern) zu einem Trebuchet, einer mittelalterlichen Belagerungswaffe – einer Art Katapult bzw. Schleuder – haben wir es genau so genannt: Trebuchet (Aussprache ist franzöisch: Trebüschee).

Das Gerüst hat einen Ausleger nach hinten, welcher mit Beton beschwert ist, um das nötige Gegengewicht aufzubringen, sodass das Konstrukt nicht nach vorne kippt. Die einzigen Seiten, die bei einem Modul beim aufstellen immer verfügbar sind, sind die offene Wandseite und die Oberseite. Darum haben wir versucht etwas zu entwickeln was lediglich von diesen beiden Seiten kommt. Daher das Prinzip des Gegengewichts und keine Art Stützausleger nach vorne. Einen solchen werden wir zwar trotzdem bauen, aber nur bei Bedarf (lange Transportstrecken) optional anbauen (im nachfolgendem Bild rot eingezeichnet), falls es sich als notwendig erweisen sollte. Im Bereich der Aufstellung werden wir diesen dann wieder abnehmen müssen, um nah genug an die Schwelle bzw. Außenwand zu kommen (7cm Abstand zur Hinterwand).

Die erste Idee war mittels einer Handseilwinde im unteren Bereich, welche über diverse Seilumlenkrollen über das Holzgerüst nach oben geleitet wird, wo sie dann das Modul heben kann. Da aber praktikable Umlenkrollen, die für ein derartiges Gewicht ausgelegt sind, erschreckend teuer sind, haben wir uns für eine Seilwinde entschieden, die direkt oben auf dem Gerüst angebracht wird. Da diese dann nicht mehr manuell bedienbar ist haben wir uns für eine elektrische Seilwinde mit Fernbedienung entschieden. Diese sind erstaunlich günstig (günstiger als 2 Schwerlastumlenkrollen) und können erhebliche Gewicht ziehen (1,8t in unserem Fall).

Die Seilwinde werden wir nicht nur im Holz einschrauben, sondern vmtl. mit einer Konterplatte mit den doppelt ausgeführten Kopfhölzern verschrauben. Der Ausleger wird ebenfalls mit Gewindeschrauben und Muttern am restlichen System befestigt, sodass dieser bei Bedarf abgenommen werden kann. Das ganze Konstrukt steht auf Schwerlastrollen. Diese müssen klein genug gewählt werden (kleiner Durchmesser, dafür doppelte Bereifung), sodass sie sich noch drehen können, sobald man an ein Modul oder eine Schwelle fährt.

Alle kritischen Winkel an den Holzstößen werden mehrfach gesichert, u.a. mit Winkellochplatten.

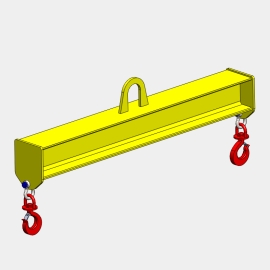

In den Wandmodulen, die damit gehoben und bewegt werden sollen, versenken wir mehrere großer Ösenschrauben in die Rahmenrähm (das oberste Holz). Das Seil der Seilwinde führen wir dann durch diese hindurch, um an möglichst vielen Punkten gleichmäßig das Holz zu belasten. Falls trotz dessen zu hohe Lasten wirken sollten, wäre auch die Verwendung einer Balkentraverse zum Lastausgleich möglich.

Beim Absetzen der Wand auf der Schwelle wird diese erst sorgfältig ausgerichtet, dann mit der Schwelle und ggf. provisorisch mit seinen Nachbarmodulen verbunden. Gibt es noch keine Nachbarmodule wird sie mit einem Abstandshalter temporär an der Außenwand (outer leaf) befestigt. Um auch im oberen Teil der Module arbeiten zu können werden wir eine Leiter und/oder ein Gerüst verwenden. Dass das Trebuchet im unteren Bereich des Auslegers aus einem Holzskelett besteht und somit große Löcher hat, kommt gelegen, denn so bietet sich die Möglichkeit dort eine Leiter hindurch aufzustellen. Wurde die Wand ausreichend gesichert, kann die Verbindung zum Trebuchet gelöst werden, jenes kann weggeschoben werden und man kann nun in Ruhe mit einem Gerüst alle Verschraubungen vornehmen.

Mit all dem Material (Holz, Schrauben, Lochplattenwinkel, elektrische Seilwinde, Gewichte, Schwerlastrollen, usw.) wird das Trebuchet etwa 350€ kosten.

4 | Alternativlösungen

Da Module prinzipiell nicht viel höher als Schwellhöhe (6cm) gehoben werden müssen, hatten wir zwischenzeitig auch eine Variante entwickelt, welche mit einem Hydraulikheber die Module im Mittelbereich durch Drücken anhebt. Die Sicherung vor versehentlichem Überkippen der Module erwies sich jedoch als kompliziert. Kritisch war dabei, dass viele Module nicht symmetrisch gebaut sind und unterschiedliche Modulbreiten und -höhen haben. Daher ergab sich keine universelle Möglichkeit, das Überkippen, z.B. mit vertikalen Führungsschienen, zu verhindern. Außerdem boten sie wegen ihrer Asymmetrie nicht immer eine geeignete Fläche, auf welche gewichtssymmetrisch mit dem Hydraulikheber gedrückt werden konnte. Man hätte sich individuell für jedes Modul einen workaround bauen müssen, um eine geeignete Auflagefläche und Überkippsicherung herzustellen. Bei knapp 100 Modulen ist dies jedoch nicht praktikabel.

5 | Wiederverwendbarkeit

Würde man einen Hubwagen kaufen und modifizieren wäre dieser am Ende übrig und man müsste diesen wieder loswerden. Das Material des Trebuchet ist jedoch nicht verloren. Es kann zurückgebaut werden und Holz, Winkel, Mutter-Schrauben-Verbindungen, etc. können wiederverwendet werden. Es wird sicherlich noch genug Holzbedarf im weiteren Bauverlauf geben. Im allerschlimmsten Falle könnte man es sogar als Feuerholz verwenden.