Im Zusammenhang mit der Kostenaufstellung aus dem letzten Post habe ich auch ein System entwickelt wie genau wir Wand und Decke der Raum-in-Raum-Räume effektiv modularisieren können. Die Modularisierung wird etwa 1/4 mehr Holz brauchen, hat jedoch viele Vorteile. Durch die Modularisierung können wir alle Elemente entspannt auf dem Boden als Module zusammenbauen, stellen diese an der gewünschten Stelle auf und verbinden diese dann miteinander. Dadurch lässt sich nicht nur präziser und entspannter arbeiten, sondern die Module sind potenziell auch wieder rückbaubar und transportierbar.

Module

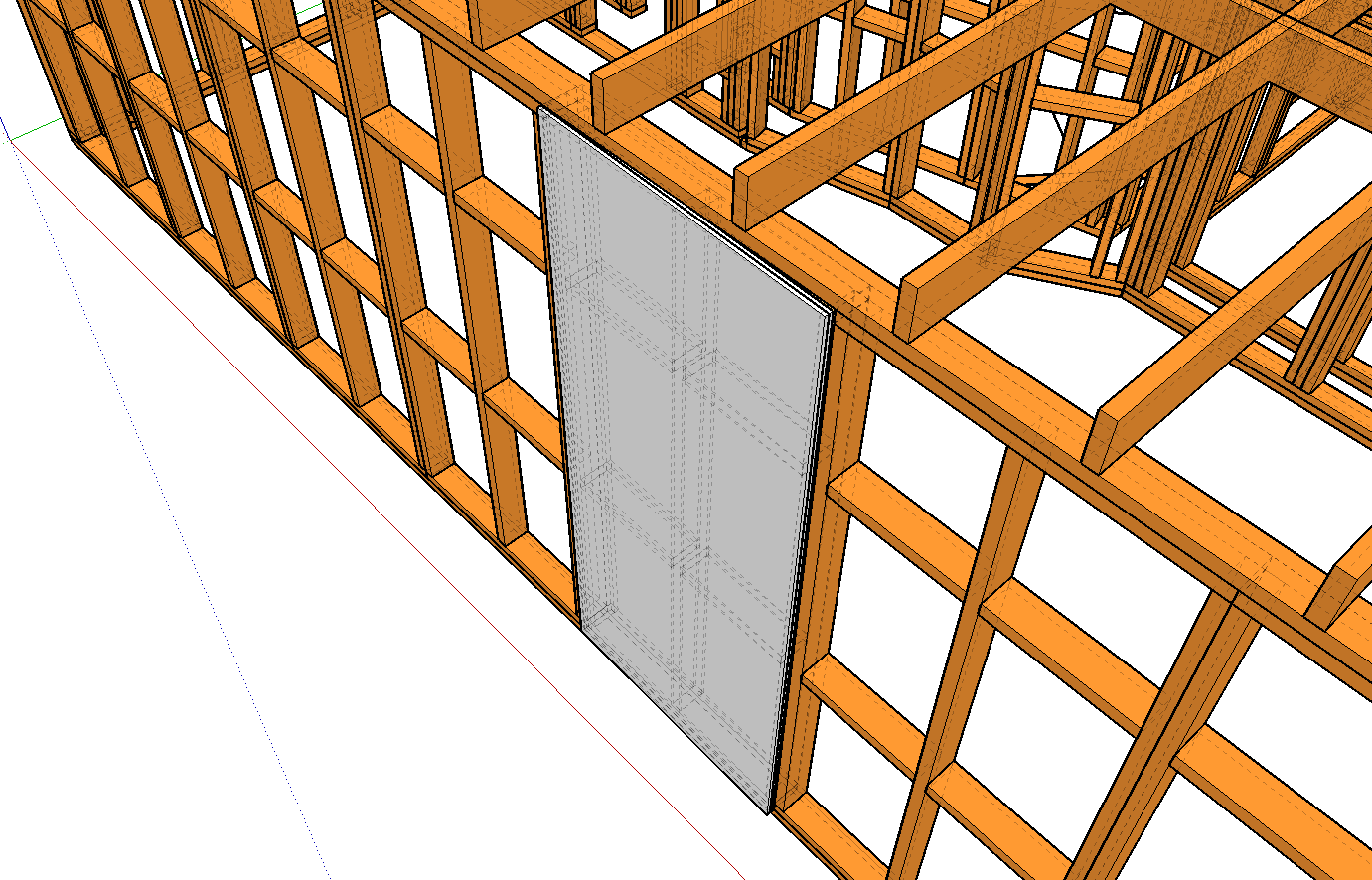

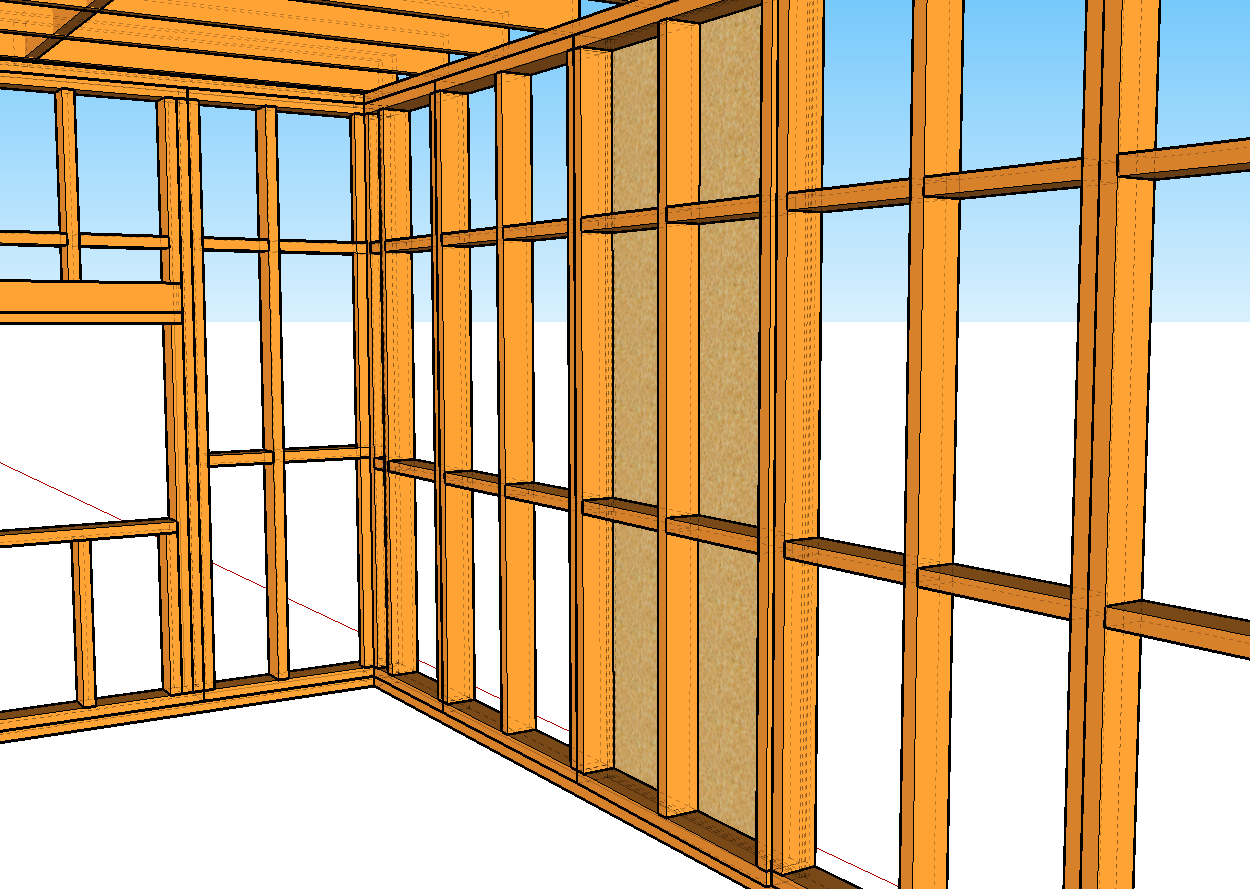

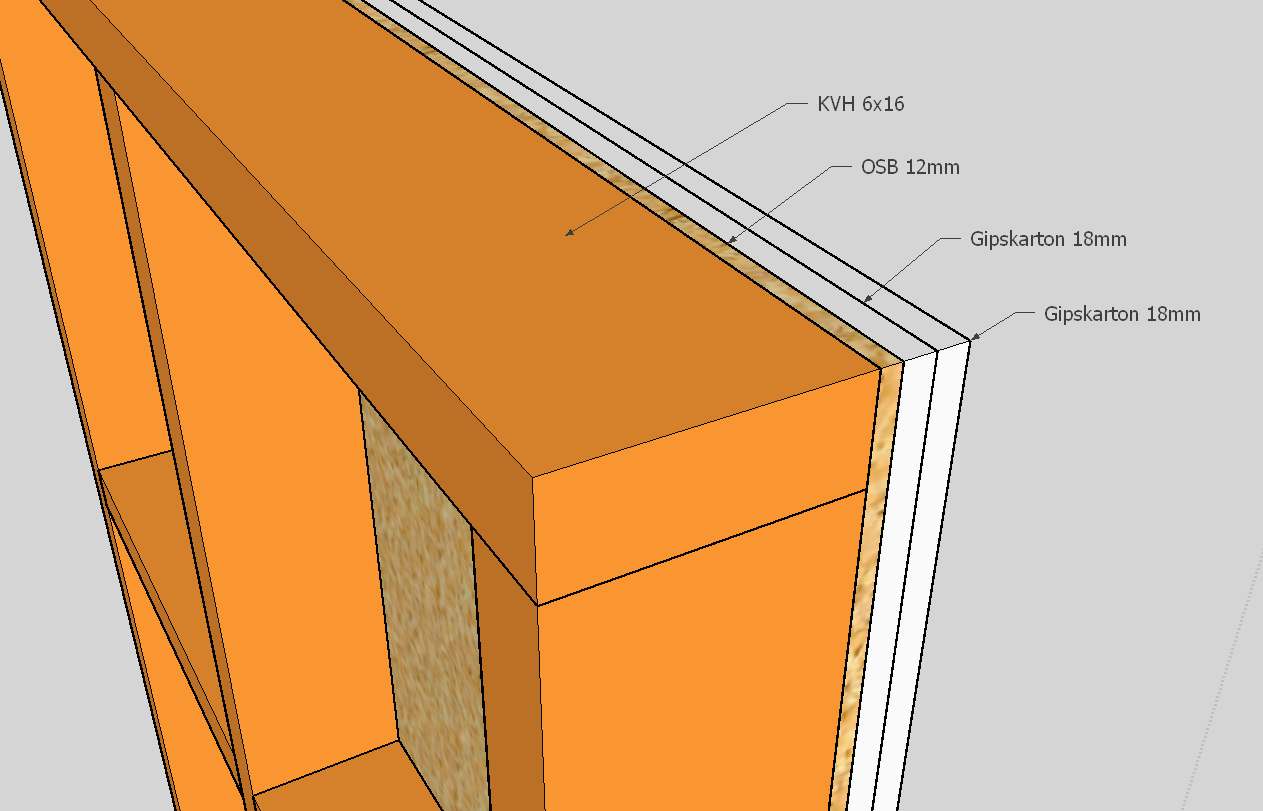

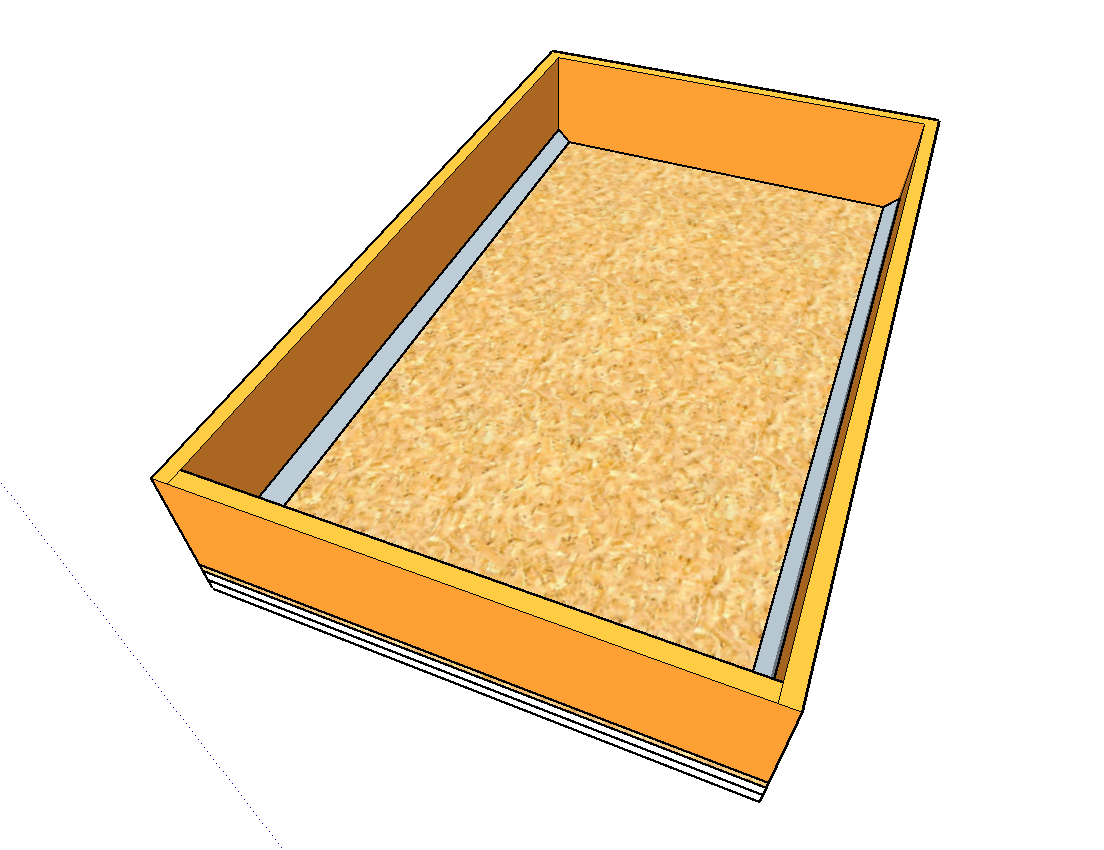

Durch Fenster, Türen, Raumecken und gewinkelte Wände ergeben sich in Kombination mit der Konstruktionsweise von Holzrahmenelementen verschiedene Größen und Ausführungen der Module. Um das Prinzip der Modularisierung zu zeigen folgen je ein einfaches Standard-Wand- und Deckenmodul. Das Dämmmaterial im Gefach wurde zwecks Übersicht weggelassen. Außerdem sei noch erwähnt, dass seit dem letzten Post zu diesem Themen noch zusätzlich eine 12 mm OSB-3-Platte zur Schalung der Innenräume (inner leaf) gehört. Sie versteift die Module und bildet die strukturelle Basis für das Konstruktionsvollholz, sodass diese sich nicht versehentlich verziehen. Im Zuge dessen hat sich zwangsläufig auch die Masse von 30,4 kg/m² auf 37,6 kg/m² erhöht.

Standard-Wandmodul

Anbringung

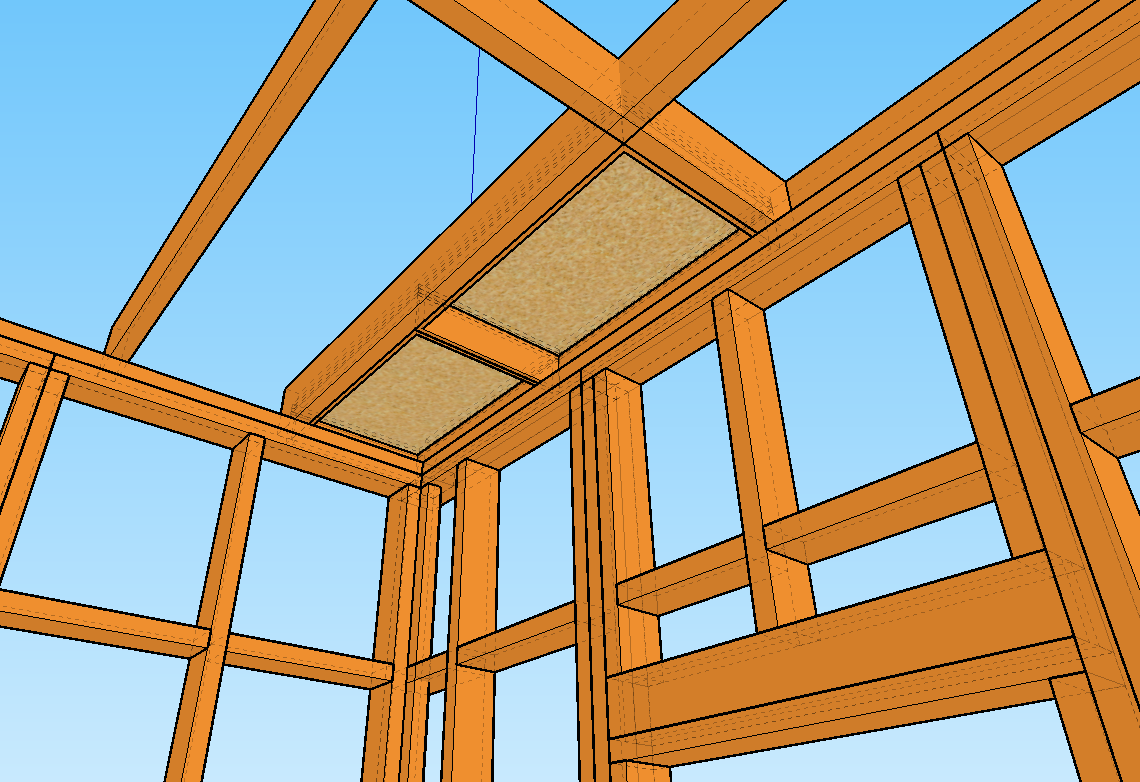

Standard-Deckenmodul

Die Deckenbalken der Innenräume liegen auf den Wänden auf. Sie bilden das Deckenskelett. Zwischen den Balken werden dann die Deckenmodule angebracht. Die Beplankung ist identisch mit denen der Wandmodule

Was es zu beachten gilt

Dies klingt erst einmal einleuchtend und simpel, jedoch sollte man beachten, dass Wände und Decke inside-out gebaut werden und die Räume hermetisch abgeschlossen – sprich absolut luftdicht – sein müssen. Nach Aufstellung der Module kommt man nicht mehr an die Rückseite, um die Beplankung dort zu verbinden (z.B. Verspachteln der Gipskartonplatten). Dies ist jedoch notwendig, um eine abgeschlossene zusammenhängende Masse in der Wand zu erhalten. Darum muss es andere geeignete Kanten geben, welche man von der sichtbaren Seite aus versiegeln kann. Es ist zwingend notwendig, dass die Masse der Schalung durchgängig ist und es nirgends Schwachstellen gibt, sprich Stellen, in denen die flächenbezogene Masse (Flächengewicht) geringer ist als die Spezifikation, weil sonst jeglicher Aufwand umsonst wäre. Dies ist insbesondere bei den Deckenmodulen kritisch, weil diese durch ein Balkenskelett gehalten und unterbrochen werden.

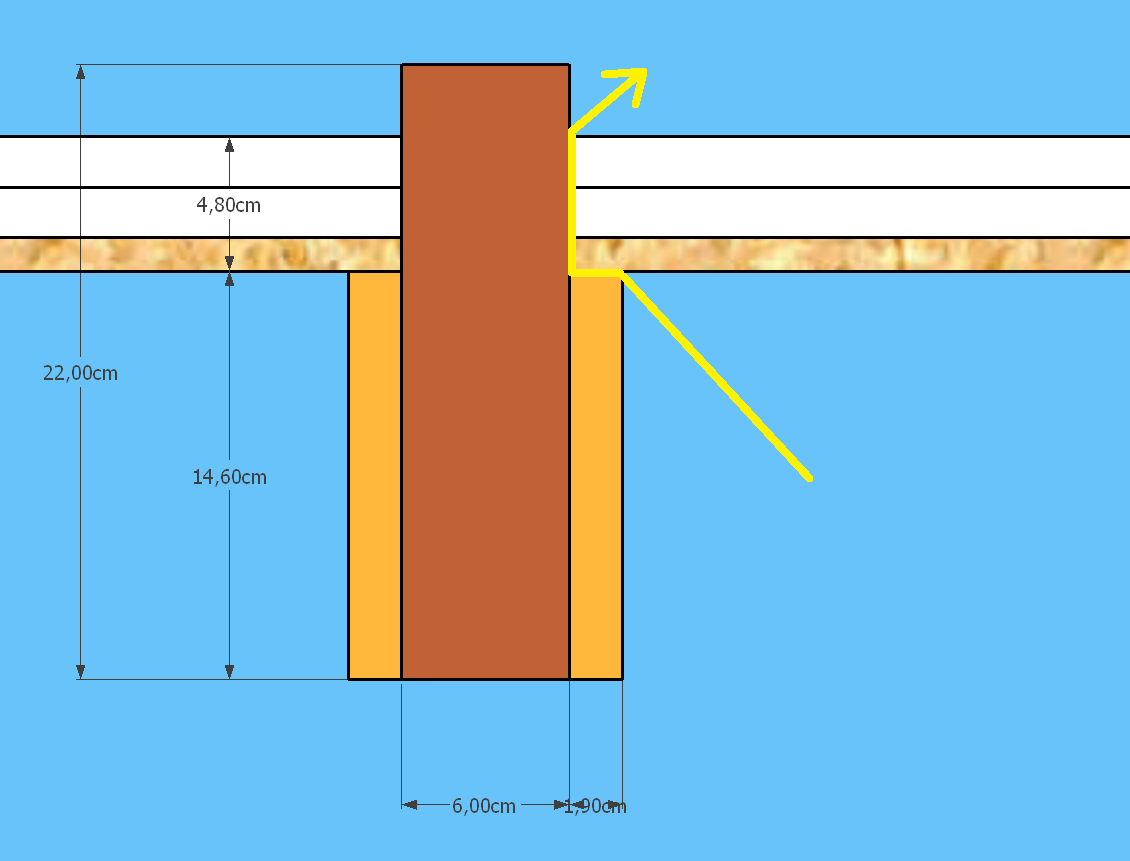

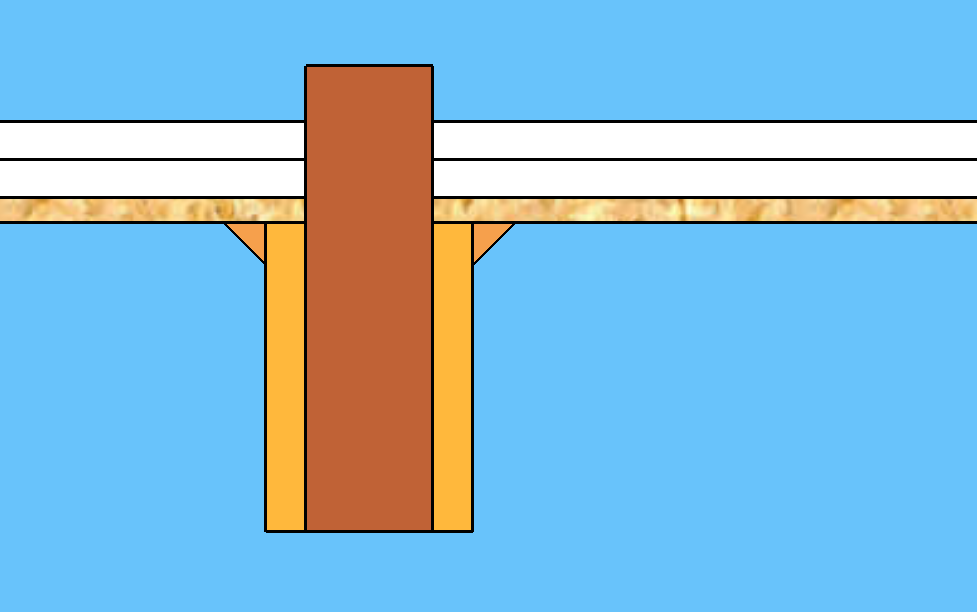

Um das konkrete Problem der Deckenkonstruktion zu verstehen, zunächst der schematische Aufbau der Decke im Querschnitt:

Schall trifft von unten auf die Decke und soll möglichst gehemmt werden nach oben durch die Decke zu dringen. Dafür ist die Masse der Modulbeplankung entsprechend dimensioniert, und zwar mit 2 x 18 mm Gipskarton und 1 x 12 mm OSB, welches ein Flächengewicht von 37,6 kg/m² ergibt. Die Decke muss an jeder Stelle dieses Flächengewicht aufweisen, sonst ist sie ebenda unterspezifiziert und ihre Dämmeffektivität sinkt.

Zunächst einmal betrachten wir die Holzbalken als solche: Ist die reine Tiefe von 20 cm alleinstehend prinzipiell ausreichend? KVH hat keine festgelegte Dichte, sondern einen zulässigen Bereich. Im Mittel besitzt es eine Dichte von ca. 470 kg/m³. Dies ist geringer als Gipskarton und tatsächlich sogar geringer als OSB-3. KVH ist damit im Mittel 0,47 kg/m²/mm schwer. 20 cm dickes KVH (Deckenbalken) ist also 94 kg/m² schwer, d.h. der Balken in seiner gesamten Tiefe ist mehr als ausreichend hinsichtlich unserer Spezifikation. Er übertrifft den notwendigen Wert um das 2,5-fache.

Es gibt jedoch eine kritische Stelle in der Konstruktion, nämlich wenn der Schall am Rand eines Deckenmoduls um dieses herum, durch den Balken wandert. Dies entspricht den kürzesten Pfad durch das leichteste Material. Jeder andere Weg ist länger und/oder höhergewichtiger.

Der Weg entspricht 1,9 + 4,8 cm = 6,7 cm durch KVH. Dies entspricht 31,5 kg/m² und liegt somit 6,1 kg unterhalb der Deckenspezifikation.

Da die Oberseite nach Einbau nicht mehr erreichbar ist bleibt nur die Unterseite für Maßnahmen. Ziel ist es den Weg zu verlängert und/oder 6,1 kg flächenbezogene Masse ins System zu bringen. Die aktuelle Lösung sieht vor die zu den Balken gerichteten Innenkanten zwischen Modulrahmen und OSB mit ausreichender Masse zu versiegeln oder eine weitere Holzlatte oder -leiste anzubringen. Die entsprechende Stärke für KVH wäre 13 mm (entspricht 6,1 kg/m²). Denkbare wäre ein Dreieckprofil entlang dieser Kanten. Die Profile müssten nach Pythagoras mindestens 18,4 mm Seitenlänge haben.

Zusätzlich werden wir, um auf Nummer sicher zu gehen, alle offenen von unten erreichbaren Kanten mit spezieller Akustikabdichtung versiegeln.